Chú ý:

1. Chọn dao với đường kính lớn nhất có thể (phù hợp công suất máy CNC)

2. Chọn chiều dài lưỡi cắt ngắn nhất có thể = Chiều sâu cắt lớn nhất + (2-3)mm

3. Kẹp dao trên máy CNC ngắn nhất có thể

4. Chọn đúng loại dao chỉ định cắt vật liệu (hoặc cắt được vật liệu cứng hơn loại cần cắt)

5. Có 1 số dao chỉ dảnh cho 1 số loại vật liệu nhất định; vậy không nên cắt vật liệu khác;

VD: - Dao HRC65 Rãnh U chỉ định chỉ cắt NHÔM; vậy không nên cắt thép; Inox

- Dao Phay 4 lưỡi không dùng để cắt NHÔM

6. Cắt Kim loại nên dung dung dịch làm mát để giảm nhiệt dao cắt và tăng độ bền

7. Nên chạy Climb Cut

8. Tính toán tốc độ quay; tốc độ ăn dao nên dựa vào công thức chuẩn cho từng loại dao/vật liệu/công suất máy CNC

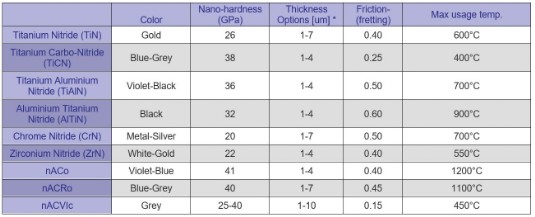

Các loại lớp phủ phổ biến trên dao CNC | ||

Loại lớp phủ | Đặc điểm | Ứng dụng |

TiN (Titanium Nitride) | Màu vàng, chống mài mòn, chịu nhiệt ~600°C | Gia công thép, gang, hợp kim nhôm. |

TiAlN (Titanium Aluminum Nitride) | Chịu nhiệt ~900°C, độ cứng cao | Gia công vật liệu cứng (thép dụng cụ, inox). |

AlCrN (Aluminum Chromium Nitride) | Chống oxy hóa, chịu nhiệt ~1,000°C | Gia công khô (không dùng dung dịch làm mát). |

DLC (Diamond-Like Carbon) | Hệ số ma sát cực thấp, độ cứng cao | Gia công nhôm, nhựa, vật liệu composite. |

ZrN (Zirconium Nitride) | Chống dính phoi, chịu nhiệt ~500°C | Gia công đồng, nhựa kỹ thuật. |

Coating Systems (tác dụng của lớp phủ nano)

Lớp phủ (coating) trên dao CNC là một lớp vật liệu mỏng được phủ lên bề mặt lưỡi cắt, giúp cải thiện hiệu suất, độ bền và chất lượng gia công.

Dưới đây là các tác dụng chính của lớp phủ:

1. Tăng độ cứng và chống mài mòn

- Giảm hao mòn: Lớp phủ cứng hơn vật liệu nền của dao (như thép gió, carbide), giúp chống lại sự mài mòn do ma sát với phôi.

- Kéo dài tuổi thọ dao: Lưỡi cắt ít bị mòn, giảm tần suất thay dao, tiết kiệm chi phí và thời gian sản xuất.

2. Cải thiện khả năng chịu nhiệt

- Chịu nhiệt độ cao: Lớp phủ (ví dụ: TiAlN, AlCrN) có khả năng chống chịu nhiệt độ lên đến 800–1,000°C, giảm nguy cơ biến dạng nhiệt của dao.

- Giảm nhiệt sinh ra trong cắt: Lớp phủ cách nhiệt giúp hạn chế truyền nhiệt từ phôi vào dao, tránh làm mềm vật liệu dao.

3. Giảm ma sát

- Hệ số ma sát thấp: Lớp phủ trơn (như DLC – Diamond-Like Carbon) giảm ma sát giữa dao và phôi, giúp:

- Tiết kiệm năng lượng cắt.

- Cải thiện độ bóng bề mặt chi tiết.

- Giảm nhiệt sinh ra trong quá trình cắt.

4. Chống dính phoi

- Ngăn phoi bám vào dao: Lớp phủ trơ hóa học (ví dụ: TiN – Titanium Nitride) ngăn vật liệu dính vào lưỡi cắt, đặc biệt khi gia công nhôm, đồng, hoặc nhựa.

- Giảm bavia: Hạn chế hiện tượng phoi nóng chảy dính vào dao, giúp bề mặt chi tiết sạch hơn.

5. Chống oxy hóa và ăn mòn

- Bảo vệ hóa học: Lớp phủ (ví dụ: AlTiN) ngăn dao tiếp xúc với oxy và hơi ẩm, chống oxy hóa và ăn mòn, đặc biệt khi gia công vật liệu dễ phản ứng hoặc trong môi trường có dung dịch làm mát.

6. Tối ưu hóa thông số cắt

- Cho phép sử dụng tốc độ cắt cao hơn (High-Speed Machining) và lượng chạy dao lớn hơn mà không làm giảm tuổi thọ dao.

Lưu ý khi chọn lớp phủ:

1. Phù hợp với vật liệu gia công: Ví dụ:

- TiAlN cho vật liệu cứng (thép, inox).

- DLC cho vật liệu mềm (nhôm, nhựa).

2. Môi trường gia công: Lớp phủ AlCrN phù hợp gia công khô, trong khi TiN thích hợp dùng với dung dịch làm mát.

3. Chi phí: Lớp phủ chất lượng cao (như DLC) đắt hơn nhưng hiệu quả vượt trội.

Hạn chế của lớp phủ:

- Không phù hợp với dao bị mòn nặng: Lớp phủ chỉ hiệu quả khi lưỡi cắt còn sắc.

- Yêu cầu công nghệ phủ phức tạp: Cần thiết bị chuyên dụng (PVD, CVD) để đảm bảo độ bám dính và đồng nhất.

Kết luận: Lớp phủ trên dao CNC là yếu tố quyết định hiệu suất gia công. Việc lựa chọn lớp phủ phù hợp giúp tối ưu năng suất, chất lượng và giảm chi phí sản xuất!